Sebuah perusahaan manufaktur berfokus pada rencana saat ini alih-alih mengikuti naluri untuk meningkatkan throughput. Mereka tak terlalu memusingkan variasi dan meletakkan dasar yang kuat untuk analisis prediktif. Simak studi kasus Northwood Industries, perusahaan manufaktur suku cadang permesinan yang telah memetik buah manis dari penerapan Production Flow Manufacturing. Artikel berikut ditulis Matt Danford untuk Modern Machine Shop.

Tur keliling pabrik akan membantu kita memahami bisnis permesinan CNC. Pertimbangkan Northwood Industries Inc (NWI), sebuah pabrik milik keluarga, seluas 24.000 kaki persegi di Perrysburg, Ohio. Perusahaan ini memulai bisnisnya pada tahun 1968 dan berakar dalam industry permesinan presisi.

1) Foto yang memperlihatkan pabrik di Northwood Industries, manufaktur mesin presisi di Perrysburg, Ohio, menunjukkan operasi lean manufacturing yang rapi dan bersih.

Pada saat tur keliling pabrik, terlihat lantai pabrik NWI bersih, workstation terorganisir, dan terlihat sistem kode warna dan papan besar yang menampilkan indikator kinerja utama membuktikan bahwa pabrik tersebut sangat lean dan berjalan dengan baik.

Tak hanya itu, adanya mesin-mesin multitasking dan mesin-mesin lima-sumbu baru di tengah deretan spindle yang berputar menunjukkan keberhasilan finansial, kecanggihan teknologi, dan fleksibilitas untuk mengakomodir berbagai jenis pekerjaan yang kompleks.

Namun, untuk mendefinisikan sebuah pabrik tidak selalu tampak jelas ketika kita pertama kali melihatnya. Misalnya, Presiden dan CEO Kurt Miller menegaskan bahwa keahlian desain dan teknik NWI sama pentingnya dengan kemampuan permesinannya dalam memecahkan masalah bagi pelanggan mereka—yang sebagian besar terdiri dari produsen di industri tenaga surya, otomotif, makanan, dan plastik. Selain itu, pabrik juga melakukan transformasi baru-baru ini dalam bagaimana bisnis yang mempekerjakan 35 karyawan ini mengelola alur kerja.

2) Komponen untuk mesin inflasi ban ini adalah salah satu contoh hasil pekerjaan NWI. Menawarkan layanan permesinan, desain dan teknik, perusahaan menargetkan sebagian besar produsen di industri tenaga surya, otomotif, makanan, dan plastik.

Baru-baru ini, 18 bulan yang lalu, –tumpukan- work-in-process (WIP) yang menghambat pekerjaan di pabrik menjadi masalah yang banyak ditemukan. Kebingungan tentang apa yang harus dilakukan selanjutnya, apakah dalam hal pekerjaan berikutnya atau operasi berikutnya di lini kerja tertentu, menyebabkan mode “percepatan konstan” yang meningkatkan stres dan membuat masalah lebih buruk. Pekerjaan mana yang selesai tepat waktu sering kali mengarah pada tindakan subyektif.

“Kadang-kadang tentang siapa yang menerapkan akan mendapatkan tekanan paling besar,” kata Patrick Boyle, direktur operasi bisnis. Semua itu berubah dengan adopsi Production Flow Manufacturing (PFM). Menurut pengembang LillyWorks, sistem ini berbeda dari sistem penjadwalan terbatas tradisional karena itu bukan sistem penjadwalan yang sebenarnya. Alih-alih, fokusnya adalah prioritas shopfloor yang real-time.

Setelah perangkat lunak itu aktif dan berjalan, NWI melihat hasilnya dalam beberapa minggu, bahkan sebelum perusahaan mulai menggunakan alat analisis prediktif terintegrasi dalam perangkat lunak tersebut untuk merencanakan dan meningkatkan pekerjaan. Tujuh bulan pertama tahun ini, throughput (diukur dengan membagi jumlah penjualan dengan jam kerja) meningkat 20 persen. Peringkat pengiriman tepat waktu rata-rata sekarang meningkat jadi 96 persen, dibandingkan dengan 87 persen sebelum Northwood mengadopsi PFM.

“Tidak semua peningkatan dapat dikaitkan dengan PFM, tetapi sistem sudah pasti meningkatkan kecepatan dalam melakukan segala pekerjaan serta lamanya waktu bekerja dipabrik,” kata Boyle.

Meskipun awalnya hanya sebagai modul penjadwalan perangkat lunak ERP LillyWorks, PFM juga tersedia sebagai modul mandiri yang dirancang untuk berintegrasi dengan sistem manajemen pabrik lainnya. NWI memilih pendekatan ini. “Kami cukup senang dengan sistem ERP kami,” kata Miller.

Berfokus pada Alur Kerja (Flow)

Sebelum menggunakan PFM, NWI selalu memuat kapasitas berdasarkan tanggal jatuh tempo produk. Masalah dengan pendekatan yang tampaknya logis ini adalah bahwa tenggat waktu saja tidak cukup untuk memprioritaskan tugas-tugas shopfloor. Menurut LillyWorks, masalah ini membuat penjadwalan menjadi kompleks dan sulit bahkan dengan bantuan perangkat lunak yang canggih.

Miller dan Boyle mengatakan mereka tertarik dengan cara kerja yang lebih mudah yang ditawarkan PFM, dan lebih sedikit fitur dan pengaturan yang perlu dipertimbangkan. Sistem prioritas perangkat lunak berbeda karena buta terhadap kapasitas, dan karena metodologinya tidak diatur sekitar tanggal jatuh tempo saja. Sebaliknya, tujuannya adalah untuk menjawab satu pertanyaan kritis: Apa yang paling penting untuk dilakukan saat ini, baik secara keseluruhan maupun dalam hal operasi spesifik di workstation tertentu?

3) Kios-kios di shopfloor menampakkan antarmuka PFM. Berfokus pada prioritas real-time, sistem ini menarik data pekerjaan dari perangkat lunak ERP dan, seperti yang terlihat di monitor sebelah kanan, menampilkan urutan pekerjaan yang akan membuat sebagian besar pekerjaan tepat waktu. Dari sana, analitik prediktif memfasilitasi perencanaan dan improvement.

3) Kios-kios di shopfloor menampakkan antarmuka PFM. Berfokus pada prioritas real-time, sistem ini menarik data pekerjaan dari perangkat lunak ERP dan, seperti yang terlihat di monitor sebelah kanan, menampilkan urutan pekerjaan yang akan membuat sebagian besar pekerjaan tepat waktu. Dari sana, analitik prediktif memfasilitasi perencanaan dan improvement.

Di NWI, fokus yang tajam pada prioritas real-time telah mengatasi masalah terputusnya hubungan antara apa yang cenderung disarankan oleh logika dan apa yang memang perlu terjadi untuk menyelesaikan produksi secara tepat waktu. Misalnya, intuisi kita mungkin mengatakan pekerjaan yang harus diselesaikan dalam dua minggu harus dimulai sebelum pekerjaan yang harus selesai dalam dalam dua bulan. Namun, keputusan seperti itu dapat memiliki efek riak.

Bagaimana jika pekerjaan dua bulan yang kita pikir kurang mendesak (dan, mungkin, “cepat dan mudah”) menuntut pelapisan suku cadang dilakukan oleh pihak ketiga? Jika penyedia layanan sekunder sibuk dan pengiriman suku cadang ditunda, rencana yang disusun dengan hati-hati bisa berantakan.

Skenario serupa cenderung melibatkan pekerjaan yang membutuhkan lebih banyak waktu pemrosesan daripada yang lain, atau lebih banyak waktu di area perakitan. Apapun spesifiknya, sistem lama tidak meninggalkan ruang untuk kesalahan. “Kami selalu dalam mode reaktif, terjebak dalam tirani yang mendesak,” kata Boyle.

Sekarang, tidak perlu beberapa sesi jajak pendapat untuk menjelaskan realitas yang berubah pada hari itu, katanya. Sebaliknya, PFM menetapkan prioritas segera setelah estimator memasukkan data pekerjaan ke dalam sistem ERP. Saat pekerjaan mulai berjalan dan berbagai hal berubah, sistem memperbarui daftar prioritas secara otomatis untuk memastikan perhatian diarahkan pada tugas yang paling mendesak terlebih dahulu.

Buffer untuk Segala Ancaman

PFM menetapkan dan menyesuaikan prioritas shopfloor berdasarkan “level ancaman” yang dihitungnya untuk setiap pekerjaan. Tingkat ancaman mengindikasikan risiko relatif pekerjaan terlambat. Mereka dihitung dengan membagi persentase pekerjaan yang tersisa untuk pekerjaan dengan persentase “buffer” dari pekerjaan yang tersisa. Buffer adalah waktu tambahan yang ditetapkan dalam proses untuk melindungi tanggal jatuh tempo—pada dasarnya konsep yang sama dengan kita memulai perjalanan ke kantor lebih awal karena memperhitungkan kemacetan lalu lintas.

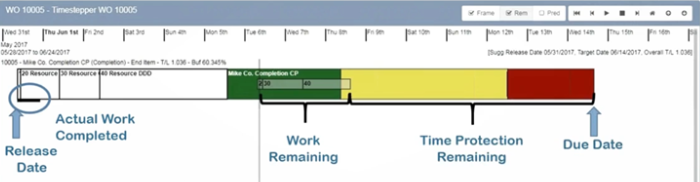

4) Tangkapan layar ini dari LillyWorks menggambarkan kemajuan real-time dari satu pekerjaan hipotetis. Bilah berwarna merah adalah buffer. Level ancaman dalam pekerjaan ini, dihitung dengan membagi 62,5% dari pekerjaan yang tersisa dengan 60,35% dari buffer yang tersisa, adalah 1,036.

Berlalunya waktu semakin mengurangi waktu buffer, meningkatkan tingkat ancaman. Penundaan tak terduga pada satu pekerjaan mungkin meningkatkan tingkat ancamannya lebih tinggi. Akibatnya, operasi pekerjaan ini dapat bergerak lebih maju dari yang terkait dengan pekerjaan lain dalam daftar tugas toko ketika sistem memperbarui secara berkala. Sebaliknya, jika pekerjaan berjalan lebih lancar dari yang diharapkan, jumlah pekerjaan yang tersisa menurun lebih cepat dari buffer. Level ancaman turun.

5) Seperti yang diperlihatkan dalam tangkapan layar ini dari LillyWorks, PFM memprioritaskan pekerjaan pada tingkat workstation individual.

Tidak seperti sistem pabrik yang sebelumnya, metodologi ini memungkinkan untuk situasi ketika pekerjaan dengan tanggal jatuh tempo yang sebenarnya lebih mendesak, seperti contoh sebelumnya dengan suku cadang yang dibawa keluar dari pabrik untuk pelapisan. Seiring berlalunya waktu, waktu buffer menyusut, tingkat ancaman meningkat dan pekerjaan tersebut bergerak maju dalam daftar prioritas.

Ketika tidak ada waktu tersisa untuk menunggu, dan pekerjaan dimulai, kapasitas yang diperlukan pasti akan tersedia. Bagaimanapun, tingkat ancaman yang lebih rendah menjaga pekerjaan yang tidak terlalu mendesak di luar pabrik, terlepas dari tanggal jatuh tempo. Rilis selanjutnya juga memastikan komponen ini menghabiskan lebih sedikit waktu dalam penyimpanan sebelum dikirim.

6) Tingkat inspeksi sangat memengaruhi tingkat ancaman di NWI. Misalnya, satu pekerjaan mungkin perlu memeriksa setiap sukucadang ke-5, dan yang lain mungkin perlu memeriksa setiap sukucadang ke-10 yang diproduksi. Sukucadang masuk ke tempat kuning sampai pemeriksaan berikutnya, yang menentukan apakah semua akan pindah ke tempat hijau atau ke tempat merah yang menandakan barang reject. Tempat hitam menampung hasil barang mentah.

Efektivitas PFM sangat tergantung pada kesesuaian buffer. Setiap workstation memiliki buffer sendiri, yang biasanya ditetapkan NWI sesuai dengan waktu tunggu rata-rata untuk workstation itu. Misalnya, turning operation NWI umumnya memiliki buffer yang lebih panjang daripada milling atau grinding karena setup lebih cepat dan lebih mudah.

Buffer untuk keseluruhan pekerjaan adalah jumlah buffer untuk setiap workstation yang dilewatinya. Tujuan dari penyempurnaan buffer adalah untuk memastikan order pekerjaan kepada pabrik dilakukan cukup awal untuk memenuhi target tanggal pengiriman, tetapi cukup lambat untuk mencegah perlambatan alur kerja dan prioritas yang membingungkan—yaitu, untuk memastikan aliran masuk dan keluar yang sesuai.

“Secara umum, Anda ingin melakukan pekerjaan secara kasar pada tingkat yang sama seiring dengan waktu buffer yang termakan,” jelas Tim Rutkowski, kepala bagian milling.

NWI terus memperbaiki buffer-nya. Namun, Rutkowski mengatakan memulai itu hal mudah. Seperti yang direkomendasikan oleh LillyWorks, toko menggunakan pengganda sederhana pada awalnya. Misalnya, menerapkan buffer 3X untuk pekerjaan 10 jam akan menyisakan 30 jam dalam jadwal untuk mengakomodasi pekerjaan itu. Jelas, pendekatan ini kurang efisien.

Meskipun demikian, throughput meningkat dalam beberapa minggu karena pabrik disesuaikan dengan pendekatan baru. “Sistem ini memastikan pekerjaan mendapatkan perhatian yang mereka butuhkan saat mereka membutuhkannya sekaligus menghindari mengorder terlalu banyak pekerjaan ke pabrik sekaligus,” jelasnya. “Dan, ada ‘faktor fudge’ bawaan yang memungkinkan hal-hal terjadi.”

Singkatnya, PFM mengutamakan eksekusi. Perencanaan terjadi kemudian, dengan bantuan kemampuan analisis prediktif bawaan perangkat lunak.

Prediksi yang Powerful

Meskipun metode penentuan prioritas PFM tidak sesuai dengan kapasitas, pemahaman kapasitas sangat penting untuk setiap produsen. Misalnya, kapan pelanggan dapat mengharapkan untuk menerima pesanan mereka? Apa yang akan menjadi prioritas pekerjaan yang diberikan di masa depan? Bahkan dengan asumsi pekerjaan diprioritaskan dengan benar, mana yang paling berisiko terlambat? Apakah pekerjaan dapat dipercepat tanpa menunda pekerjaan lain? Seberapa baik toko dapat mengakomodir pekerjaan tambahan secara umum? Apa dampak menambahkan mesin lain, atau mungkin perubahan lain? Kemampuan untuk menjawab pertanyaan semacam itu dapat membuat semua perbedaan dalam kelangsungan hidup produsen seperti NWI.

Inilah sebabnya mengapa PFM menggabungkan kemampuan analisis prediktif dalam bentuk alat perangkat lunak yang namanya sangat sesuai: The Predictor. Bekerja dalam hitungan mikrodetik, The Prediktor menggunakan informasi tingkat ancaman PFM bersamaan dengan inventaris, kapasitas, dan data ERP lainnya untuk memproyeksikan bagaimana alur kerja akan terlihat pada sebuah titik di masa depan.

7) Hasil The Predictor terlihat seperti jadwal, tetapi prioritas shopfloor telah ditetapkan pada saat sistem berjalan. Seperti yang diperlihatkan di sini, ini menampilkan operasi mana yang akan menempati workstation yang mana dan kapan, yang didasarkan pada bagaimana tingkat ancaman pekerjaan akan bergeser di masa depan. Di antara manfaat lain, proyeksi ini membantu mengidentifikasi bottleneck dan dengan yakin akan menjawab pertanyaan pelanggan tentang kapan pesanan akan tiba.

Pada dasarnya, ini mensimulasikan eksekusi seluruh backlog pabrik untuk memprediksi kapan setiap operasi untuk setiap pekerjaan akan dimulai dan kapan akan selesai. Tujuannya adalah untuk melakukan skenario “what-if” untuk menentukan pekerjaan apa yang akan diorder dan kapan harus diorder, untuk menemukan dan mengatasi bottleneck; untuk memperbaiki buffer dan metrik lainnya, atau untuk melakukan analisis lain yang diperlukan untuk meningkatkan throughput.

Hasilnya terlihat seperti jadwal, seperti yang dihasilkan oleh algoritma capacity-loading tradisional. Perbedaannya, tentu saja, adalah bahwa prioritas shopfloor telah ditetapkan pada saat The Predictor bekerja. Tidak ada pertanyaan tentang—katakanlah—mengapa ketika ancaman pada sebuah operasi pekerjaan hilang, pekerjaan tersebut akan diutamakan karena simulasi cocok dengan kenyataan tentang bagaimana perintah kerja akan ditujukan kepada pabrik, menghalangi perubahan buffer atau penyempurnaan proses. Karena data tersebut sesuai dengan kenyataan, ini memberikan fondasi yang lebih baik untuk machine learning (bagian dari kecerdasan buatan alias AI), yang saat ini Lillyworks sedang selidiki sebagai cara untuk menambah dan melengkapi The Predictor.

Di sisi lain, NWI baik-baik saja tanpa machine learning. “Kami dapat mengantisipasi masalah satu atau dua minggu sebelumnya,” kata Rutkowski. “Ketika kami perlu meng-quote lead time, kami dapat mengambil perkiraan, dan The Predictor akan memberitahu ketika kami sedikit lagi menyelesaikan pekerjaan itu. Ini memberi tahu kami apa yang akan terlambat, dan apa yang mungkin terjadi jika kami mencoba melakukan sesuatu tentang hal itu. Saya menggunakannya terus-menerus untuk mengubah rute suku cadang.”

Penyesuaian proses mencakup perbaikan umum dan penyesuaian on-the-fly untuk menghemat waktu ketika tingkat ancaman meningkat. Dalam satu kasus baru-baru ini, miskomunikasi mengakibatkan pesanan darurat untuk 60 suku cadang, dan pekerjaan itu rumit. The Predictor mengungkapkan tingkat kehancuran sepenuhnya dan tepat yang akan dilakukan dengan memasukkan pekerjaan yang secara inheren merupakan ancaman tinggi ini ke dalam sistem prioritas PFM.

Lebih penting lagi, The Predictor memberikan jaminan bahwa memindahkan pekerjaan darurat ke mesin lain akan memungkinkan menyelesaikan pekerjaan tepat waktu tanpa mengganggu pekerjaan lain. “Sebelumnya, kami membuat banyak keputusan secara membabi buta, tanpa mengetahui semua dampaknya,” katanya.

Pertumbuhan dari Bawah

Konsisten dengan PFM lebih sulit daripada penerapan di awal. “Kami kehilangan traksi pada satu titik,” kata Miller. “Kami tidak mengacu kepada PFM, dan kami tidak melakukan buffering secara konsisten. Semua orang akan kembali ke apa yang mereka ketahui dan apa yang nyaman.”

Dia mengatakan adopsi PFM oleh para pemimpin shopfloor seperti Rutkowski telah membantu memacu orang lain untuk mempertimbangkan suatu sistem yang awalnya tampak intuitif. Misalnya, dulunya mereka sudah biasa menjalankan satu pekerjaan berulang cukup lama untuk memenuhi bukan hanya pesanan pelanggan saat ini, tetapi juga pesanan berikutnya. PFM mengungkapkan kesalahan dari cara-cara ini.

“Terlihat tidak masuk akal memindahkan suku cadang hanya untuk meletakkannya di rak,” kata Rutkowski. “Itu berarti lebih banyak setup, tentu, tetapi kita bisa melihatnya sebagai peluang untuk menjadi lebih baik di setup-setup itu. Kita bisa melihat waktu setup sebagai persentase dari keseluruhan waktu dan benar-benar fokus dengan itu.”

Struktur organisasi juga membuat perbedaan dalam memastikan penerimaan cara-cara baru. Miller dan Boyle menemukan PFM di sebuah acara industri hanya beberapa bulan setelah seorang manajer produksi pabrik mengundurkan diri, yang sebagian besar tugasnya adalah penjadwalan. Alih-alih mengisi kembali untuk posisi itu, manajemen memutuskan untuk menugaskan pemimpin divisi, seperti Rutkowski, untuk mengelola alur kerja.

“Aspek budaya ini sangat besar,” kata Miller. “Saya tidak ingin menjadi orang yang melakukannya, dan Pat (Boyle) juga tidak bisa menjadi orang yang melakukannya. Kami membutuhkan seluruh tim untuk merangkulnya.”\

Artikel asli: “Manufacturing Scheduling System Keeps Shopfloor Priorities Straight” (Matt Danford, Modern Machine Shop); Artikel dan gambar dari www.mmsonline.com.